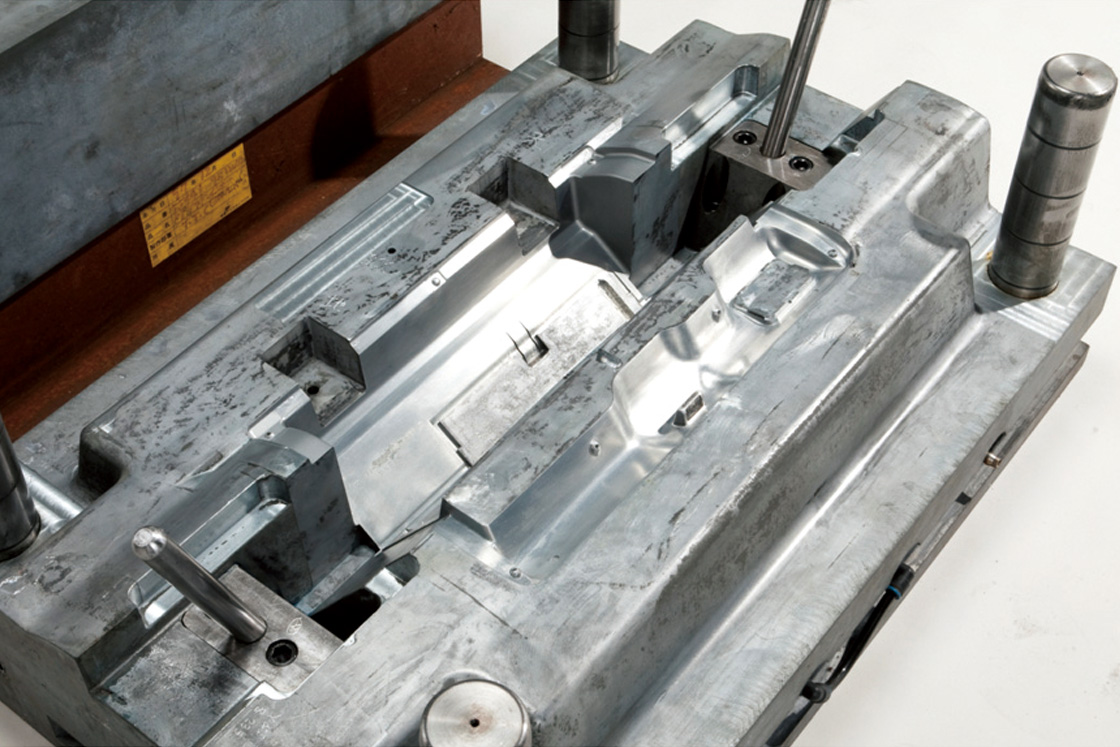

ZAS(亜鉛合金)精密鋳造型の特徴

ZAS(亜鉛合金)の場合は加工性もよく、鉄型より安価で製作できます。

切削加工では不向きな深物の加工に適しております。

裏リブや取付座などのアンダーカット部分の入れ子の造込みも可能です。

量産成形と同じ樹脂材料の製品が作れます。

使用済みになったZAS(亜鉛合金)は、安易にリサイクルが可能です。

膨張石膏を使用すれば1つのモデルから収縮の違う金型を作り出せます。

加工性が良い反面、軟らかいので耐久性の面では劣り大ロット生産にはむきません。

熔接性が悪い為、意匠面にピンホールができる場合があり、大きな形状変更時は作り替えの可能性があります。

透明品など高度なミガキレベルの必要な製品には限界があります。

加工可能クラス

金型総重量 7.5t

射出成形 1300tクラスに対応可

ZAS(亜鉛合金)精密鋳造型 材料

・ZAS(亜鉛合金)

ZAS(亜鉛合金)精密鋳造型の工程

Step1.

鋳造用マスターモデルを製作します。

製品形状に収縮やパ-ティングラインを折り込んだ形状です。

材質は、ケミカルウッド(人工木材)や木材などが良く使用されます。

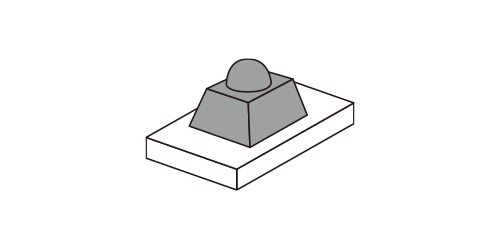

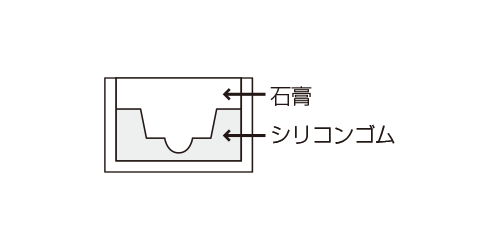

Step2.

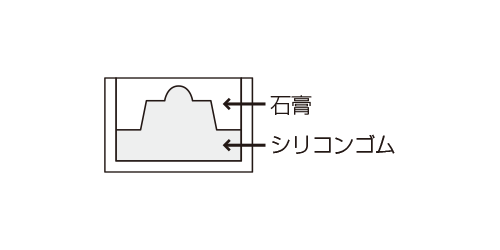

シリコン反転(キャビティー用)をとります。

枠の中にマスターモデルを入れ、シリコンゴムにて意匠面の反転をとります。

Step3.

キャビティー側鋳型の製作

反転したシリコンゴムに石膏を流し、マスターモデルと同形状の鋳型(石膏型)を取ります。

鋳型は充分な乾燥時間が必要です。

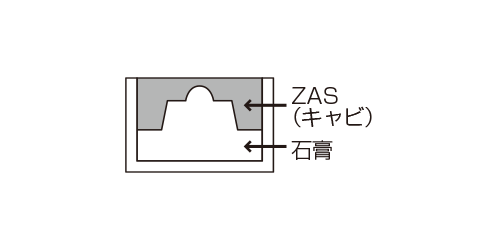

Step4.

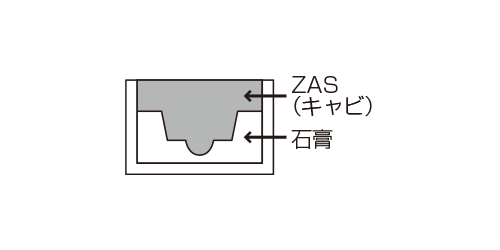

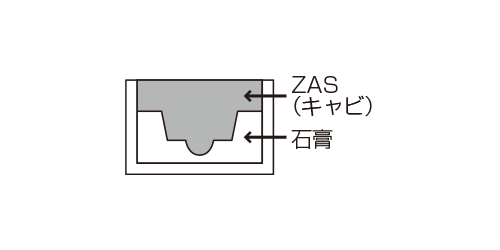

キャビティーの製作をします。

高温で溶かした合金を鋳型の中に注ぎ、気泡を取りのぞき冷やして固めます。

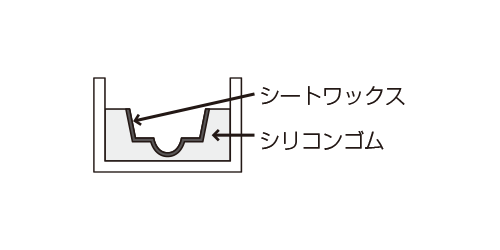

Step5.

シートワックス加工をします。

写し取ったシリコンゴムに製品板厚と同じ厚さのシートワックスを貼り形状を作ります。

この工程で製品部の形状が製作されます。

Step6.

シリコン反転(コア用)をおこないます。

シートワックスを貼ったキャビティー側にシリコンゴムを流し、コアの反転モデルをとります。

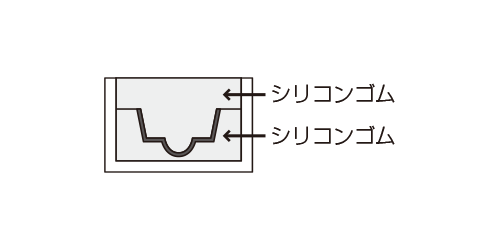

Step7.

コア側鋳型の製作をします。

反転したシリコンゴムに石膏を流し、コア鋳型(石膏型)を取ります。

鋳型は充分な乾燥時間が必要です。

Step8.

コアの製作をします。

高温で溶かした合金を鋳型の中に注ぎ、気泡を取りのぞき冷やして固めます。

Step9.

仕上げ加工をします。

鋳造では、形成出来ない細部をマシニングセンターや放電加工機、ワイヤーカット機などの工作機械で加工を施し、仕上げて行きます。

押し出し、足回りなどを追加し金型として完成させます。

製品一例