真空注型の特徴

短納期・低コストで調達ができます。

真空成形品と違い板厚から細部に到るまでマスタ-モデルの形状を再現できます。

柔軟なシリコン型の特性をいかしアンダーカットも無理抜きができます。

金具などのインサート品も出来ます。

1つのシリコン型から複製できる製品数に限りがあります。(10ヶ~20ヶ程)

量産品の材料と同等の材料が無く、衝撃・曲げ・引張り・燃焼・熱変形などの評価試験に対応できません。

加工可能サイズ

1000㎜×600㎜×300㎜

(張り合わせにより、大きい製品も出来ますが、接着部が綺麗に仕上がりません。)

真空注型 材料

●ポリウレタン、ABSライク、PPライク、PCライク、ゴムライク

真空注型の工程

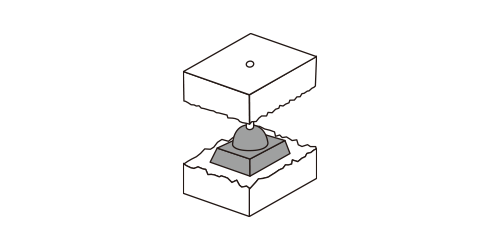

Step1.

マスターモデルを製作します。(型取り用モデル)

光造形やNC切削加工などで、製品の最終形状と同一形状の型取り用モデルを製作します。

現物の複製も型取り用モデルとして使用できます。

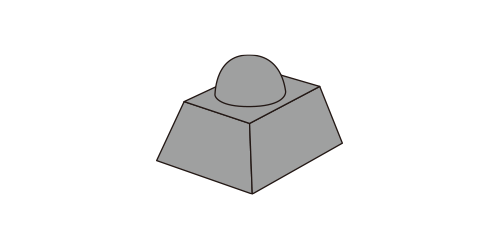

Step2.

マスターモデルにゲート(湯道)を 取り付けます。

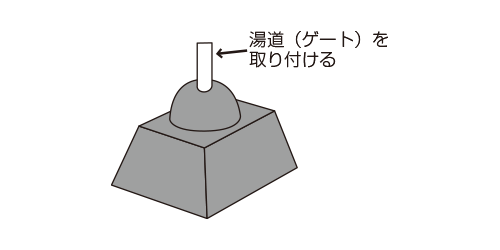

Step3.

真空注型用シリコン型の製作をします。

マスターモデルを型枠の中に入れ、シリコンゴムを流し込みます。

Step4.

型割りをします。

硬化したらシリコン型を開いて、マスターモデルを取り出した

ら真空注型用のシリコン型の完成です。

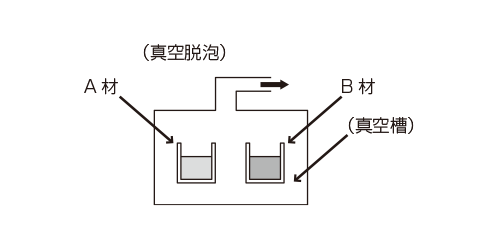

Step5.

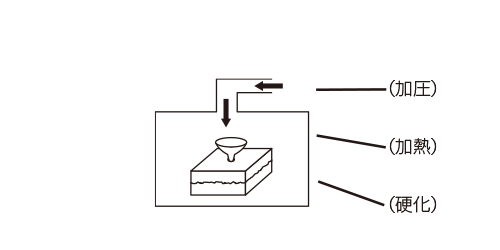

真空注型をおこないます。

真空槽の中で製作したい樹脂を計量して空気や水分を抜くために真空脱泡します。

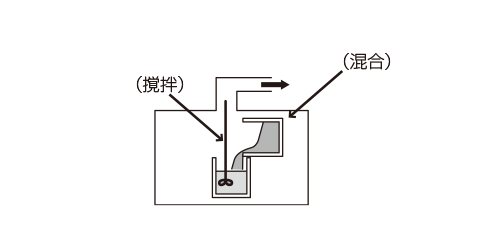

Step6.

混合し撹拌します。

真空脱泡した樹脂を真空中で混合し撹拌します。

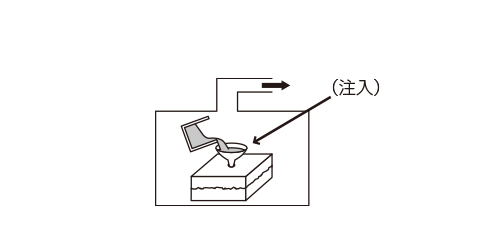

Step7.

混合したら 湯道(ゲート)からシリコン型に注入します。

Step8.

加圧し樹脂をシリコン型の隅々まで流しこみます。

加熱して樹脂を硬化させます。

Step9.

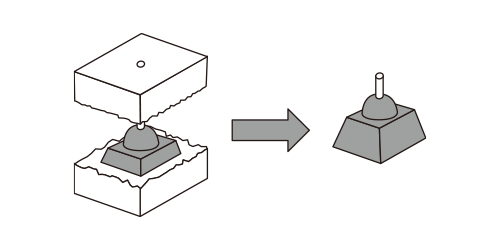

シリコン型を開き、硬化した製品を取り出します。

硬化したらシリコン型を開いて、

マスターモデルを取り出したら真空注型用のシリコン型の完成です。

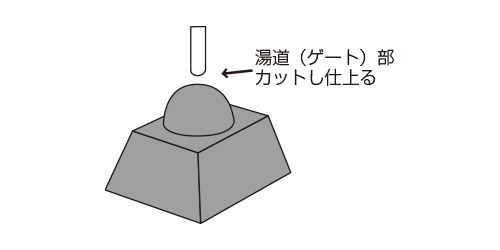

Step10.

仕上げ加工をおこないます。

湯道(ゲート)やバリ処理をして仕上げます。

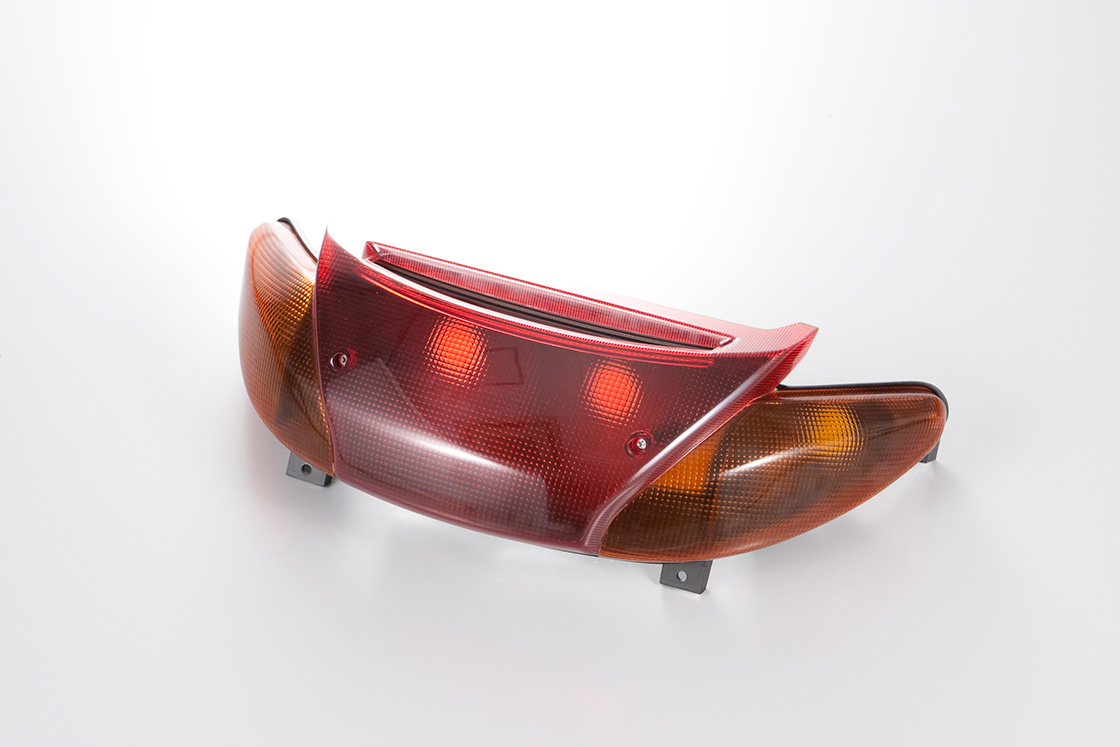

製品一例

PC(ポリカーボネイト)ライク

460×220×140

PP(ポリプロピレン)ライク

390×300×80