真空成形の特徴

薄肉、大型、また深モノの成形品が容易にできます。

安価で短納期に対応可能で、小ロットの物に向いています。

複雑な形状の製品には、適していません。

射出成形品に比べ、寸法精度の調整が難しいです。

均等な板厚で成形することが難しいです。

加工可能サイズ

1000㎜×2000㎜(絞りの深さは形状により異なります。)

切削加工 材料

| ABS | (アクリロニトリル ブタジエン スチレン) | |

| PP | (ポリプロピレン) | |

| PE | (ポリエチレン) | |

| PC |

(ポリカーボネイト) | |

| PMMA |

アクリル | (ポリメタクリル酸メチル) |

*各種樹脂のシート材の為、板厚など適合サイズが揃わないものがあります。

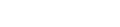

真空成形の工程

Step1.

真空成形型を製作します。

真空成形には専用の型が必要です。

試作品で数が少ない時は木型で数が多い時はアルミで製作される事が多いです。

製品形状に無数の吸引孔をあけた型を製作します。

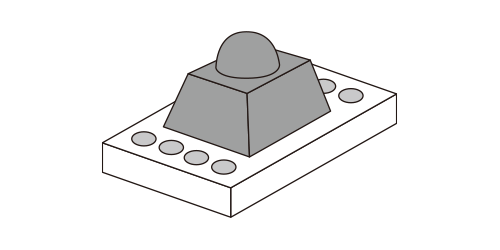

Step2.

熱可塑性樹脂シートを上下のヒーターで挟みこみ加熱し、軟化させます。

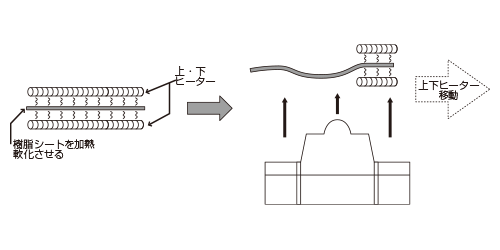

Step3.

軟化したシートを下から型ですくい上げ、表面に乗せます。

型にあけられた無数の孔から真空ポンプにて空気を抜き、シートを密着させます。

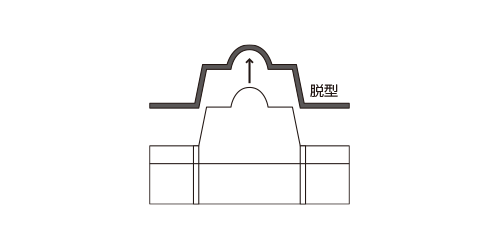

Step4.

型に密着したシートを冷却し固め、脱型します。

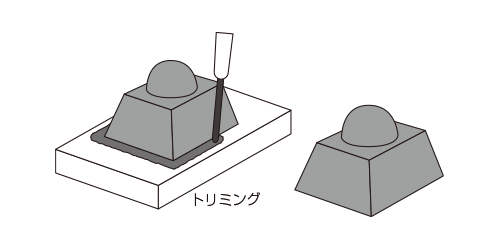

Step5.

製品部をトリミングします。

トムソン型で外周を打抜いたり、マシニングセンターや彫刻機などで製品部を仕上げます。

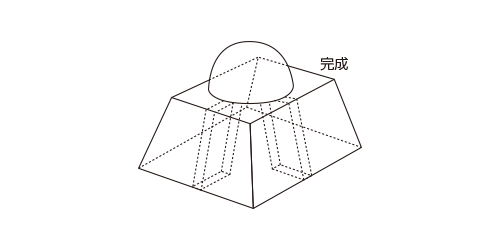

Step6.

裏面リブを溶着します。

製品形状に存在する裏面リブ(補強板形状)については、溶着・接着にて再現いたします。

製品一例

ラジコンボディー

PC(ポリカーボネイト)ライク

570×260×110

照明カバー

PMMA(アクリル)

φ300×130