製品取り出し治具の特徴

製品意匠面のキズがつかないです。

自動落下の製品と比べて、落下の際に起こる製品変形がありません。

成形時に無人運転が可能です。

製品一品一様で取り出しチャックが必要です。

(ブラケット部は、共通で使用できます。)

自動落下と比べて、取り出しチャックのコストがかかります。

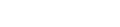

製品取り出し治具の工程

Step1.

要求品質を考慮し、

取り出し方法の検討をします。

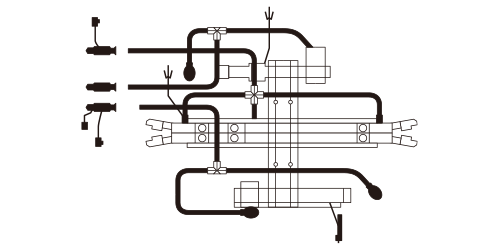

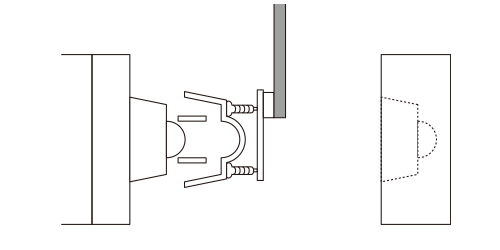

製品の表面にシボがあるか、鏡面ではないか、取り出し方法で変形はしないか、取り出した後の置き方など、いろいろな面から吸着方法または、シリンダーによる挟み込みなどの方法を検討します。製品とスプルランナーを同時に取り出すか、ランナーのみを落下させるかも決めます。

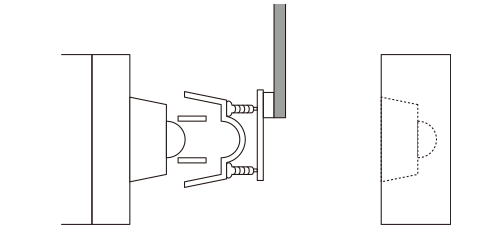

Step2.

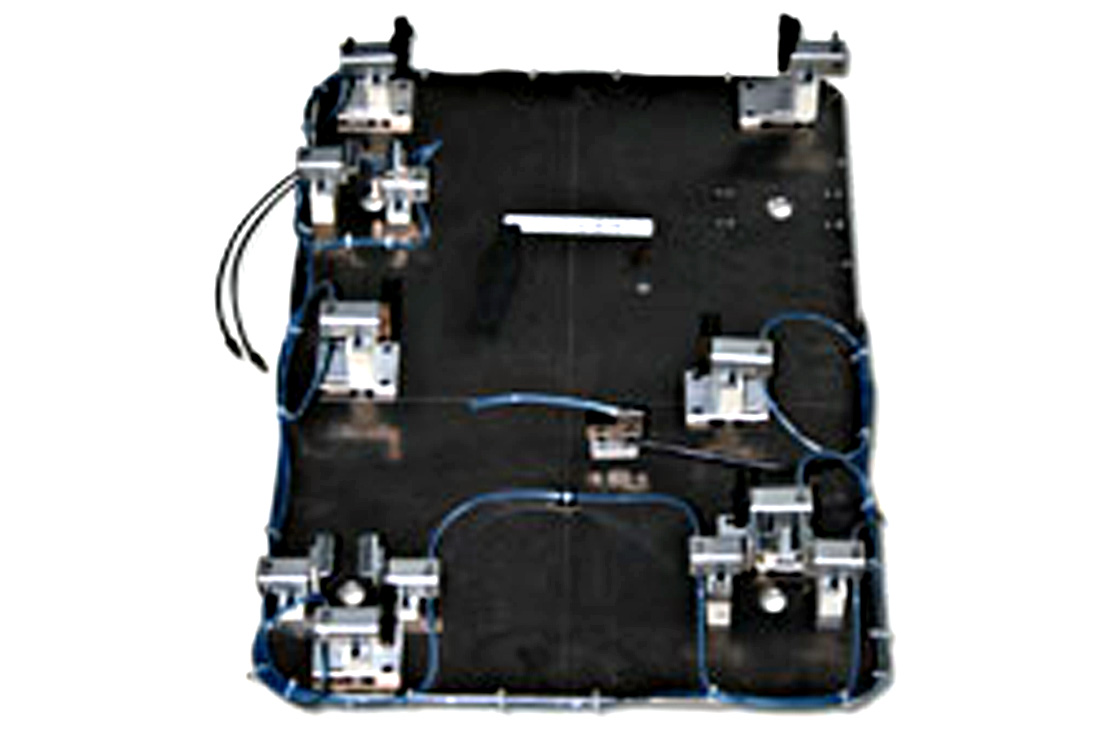

取り出し治具の設計をします。

製品の大きさ、重量などから吸着パッド、シリンダーの位置、大きさ数量タイプを決めます。 またランナーを取り出すチャックタイプを決め、金型の製品配置データを利用し、部品の配置と取り付けるアングルを配置し全体のレイアウトを完成させます。

Step3.

取り出し治具の加工と

組み付けをおこないます。

設計図に基づき、フライス、ボール盤を使い、

アングルを加工し、購入した吸着パッド、シリンダー

ランナーチャック等を組み付け、エアー配管をして完成させます。

Step4.

取り出し治具の調整をおこないます。

完成した取り出し治具を、取り出し機に取り付け、手動操作にて金型内部に移動させ位置あわせをします。ここで製品の位置、ランナーの位置高さ等を微調整します。また金型内部での移動量を最小限に調整し最短で移動できるように調整します。切削出来ないリブや空洞となっている形状は数点のパーツに分けて製作して接合して完成させます。 接合方法は、材料によって異なります。

製品一覧