光造形の特徴

真空注型のマスターモデルとして多く使用されます。

超短納期で製作でき、価格も非常に安価です。

切削品で困難であった中空構造.アンダーカット形状が安易にできます。

量産品の材料と同等の材料が無く、衝撃・曲げ・引張り・燃焼・熱変形などの評価試験に対応できません。

耐衝撃性が劣る為、破損しやすいです。

耐光性が劣る為、劣化しやすく変色しやすいです。

加工可能サイズ

500㎜×500㎜×600㎜

光造形 材料

●紫外線硬化エポキシ樹脂

●PPライク・PEライク・ABSライク

光造形の工程

Step1.

3次元デ-タを作り、CADで

STLファイル形式に変換します。

製品データを基に製品形状やパーティングラインを製作し

金型立体モデルをコンピュータ内で製作する。

Step2.

サポートデータ、スライスデータを 作製します。

Step3.

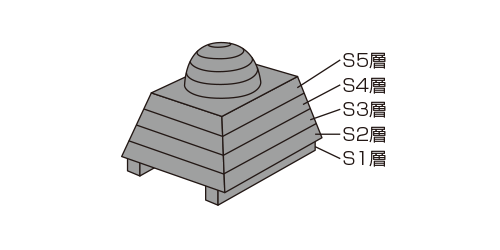

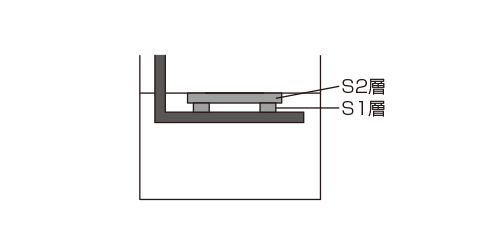

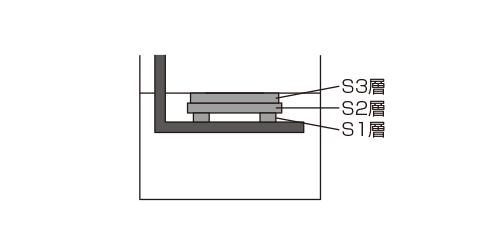

液状の光硬化性樹脂の表面に紫外線レーザーを照射します。

(樹脂液面にレーザーを照射し造形の層を作ります。)

Step4.

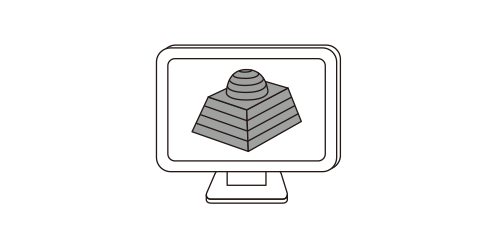

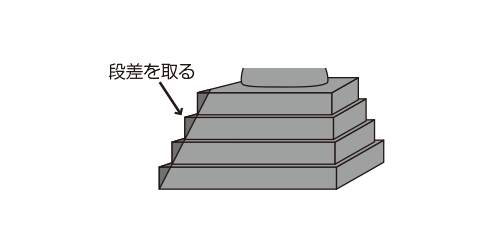

0.1mmから0.2mmへと1層ごと固め、 積み重ねていきます。

(テーブルを1層ごとに降下させていきます。)。

(テーブルを1層ごとに降下させていきます。)

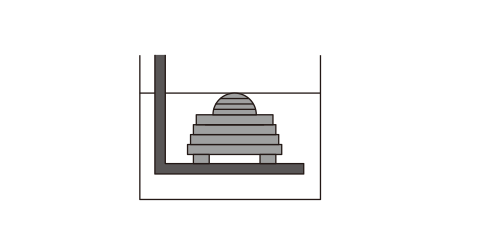

Step5.

完了したら製品を出して洗浄します。

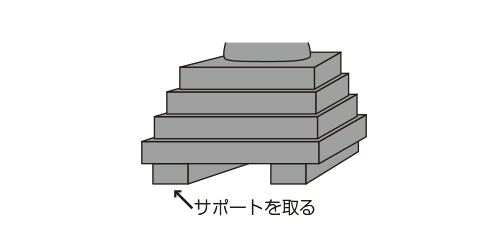

Step6.

製品下から、支える不要な部分(サポート)を 取り除きます。

Step7.

積層部分の段差をペーパーなどで仕上げます。

製品一例

オートバイシート

PP(ポリプロピレン)ライク

400×300×150

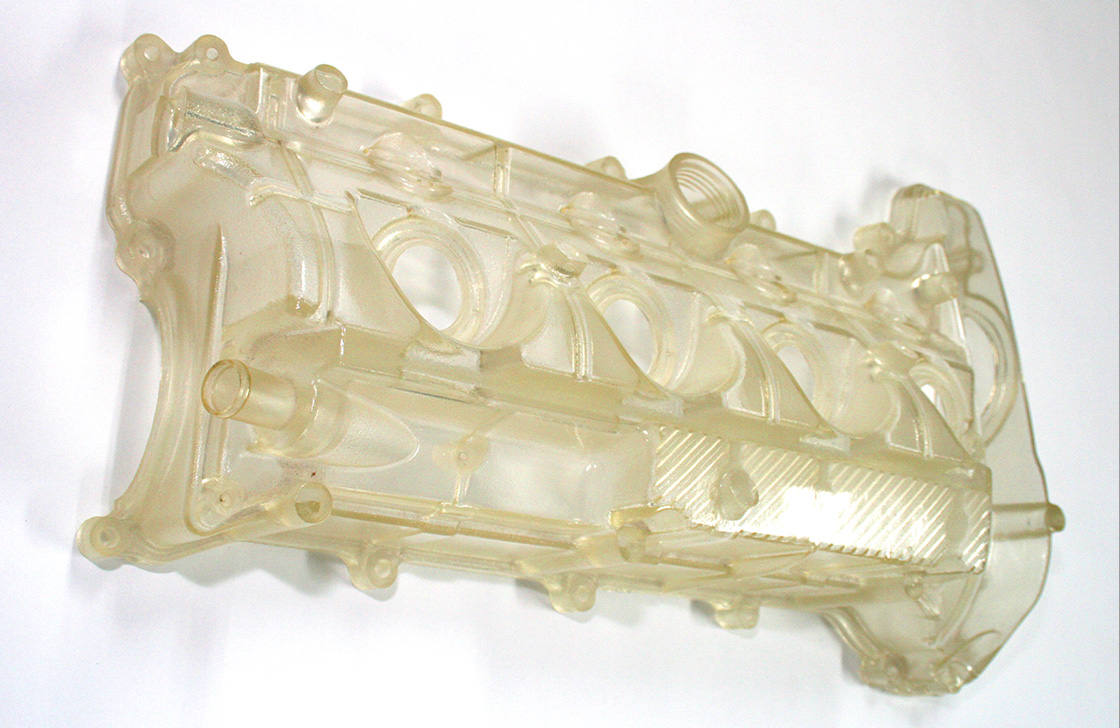

シリンダーヘッドカバー

PP(ポリプロピレン)ライク

520×220×120