射出成形の特徴

射出成形は精密で多彩な形状に対応ができます。

後加工の必要の無いほぼ完成品が

大量に生産できます。

製品単価が安くできます。

金型作製日程が必要です。

金型費用が必要になります。

極端な肉厚製品や、

薄肉製品の成形は難しいです。

加工可能クラス

社内保有射出成形機t数

30t~1050tまで

射出成形 材料

| AS | (アクリロニトリル スチレン) | |

| ABS | (アクリロニトリル ブタジエン スチレン) | |

| AES | (アクリロニトリル エチレン スチレン) | |

| PA |

ナイロン | (ポリアミド) |

| PC | (ポリカーボネイト) | |

| PE |

(ポリエチレン) | |

| PET |

(ポリエチレンテレフタレート) | |

| PF |

(フェノールフォルムアルデヒド) | |

| PMMA |

アクリル | (ポリメタクリル酸メチル) |

| POM | (ポリアセタール) | |

| PP | (ポリプロピレン) | |

| PPE | (ポリフェニレンエーテル) | |

| PPS |

(ポリフェニレンサンファイド) | |

| PS |

(ポリスチレン) | |

| PVC | (ポリ塩化ビニル) | |

| PBT |

(ポリブチレンテレフタレ-ト) | |

| TPE | (熱可塑性エラストマー) |

射出成形の工程

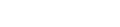

Step1.

金型を製作します。

射出成形には専用の金型が必要です。

耐久性と精度に優れた金型です。

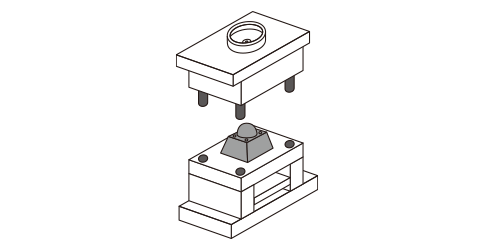

Step2.

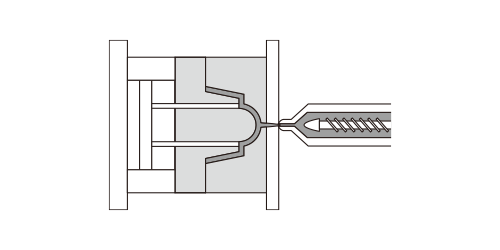

樹脂を溶かして金型に充填します。

初めに粒状(ペレット)の材料を成形機のホッパードライヤーの中に投入し乾燥させます。

乾燥完了後、粒状の樹脂材料を成形機のシリンダー内に流します。

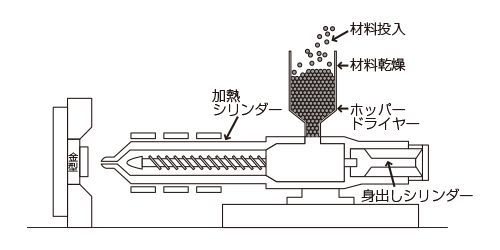

流された樹脂材料はシリンダー内でヒーターにより加熱されドロドロの液状に溶かされます。溶けた樹脂材料はスクリューによって金型内に射出されます。

金型内に射出された樹脂材料は製品の形をした隙間に流し込まれ圧力が加えられ冷却されます。

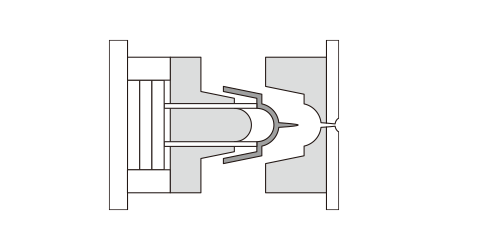

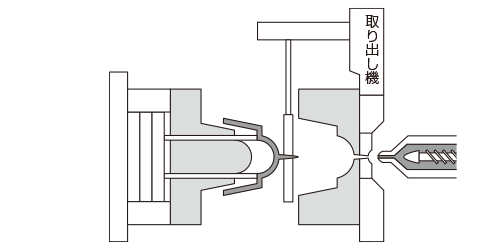

Step3.

製品を固めて完成です。

樹脂材料が冷却され固まった後、金型を開き製品を押し出します。

押し出された製品を取り出し機等で取り出します。

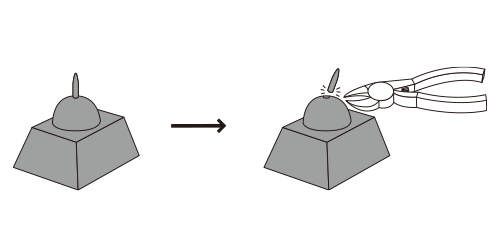

Step4.

取り出した製品を仕上げて完成です。

ゲートレスの場合は取り出した製品が完成品です。

製品一例

自動車内装部品

アームレストベース

PC(ポリカーボネイト)+

ABS(アクリロニトリルブタジエン スチレン)

300×100×100

自動車外装部品

ルーバーカウルトップベチレーション

PP(ポリプロピレン)

1500×330×100