発泡成形を始めた理由

自動車業界では近年、燃費向上を目指すため、部品の軽量化が進んでおり、どの様にしたら燃費が向上するか?が考えられております。

その中で従来の製品より軽くする工夫として発泡成形が考えられ、お客様と一緒に立ち上げていくことになりました。

成形機としては1300ton、1000ton、180tonを導入し、様々な発泡成形に対応できるようにしております。

発泡成形とは

発泡成形は用いる発泡剤で物理発泡と化学発泡の2種類に分類されます。

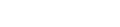

物理発泡とは加熱溶融した樹脂に対して、ガスを発泡剤として成形機に注入し、成形を行う方法です。

そのため、発泡剤を注入する専用の射出成形機が必要になります。

そして化学発泡とは熱可塑性樹脂と発泡剤を成形機に投入することにより、成形機内部で樹脂と発泡剤が混合され発泡成形品が得られる方法です。

弊社が使用するのは化学発泡です。

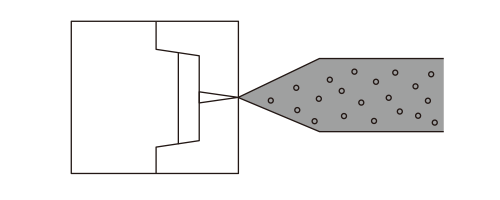

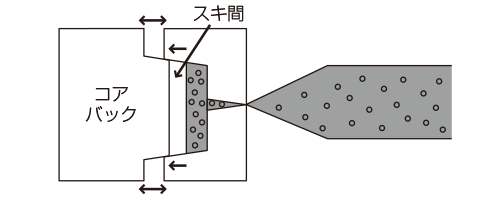

また、発泡成形の工法としてはコアバック法を使用します。

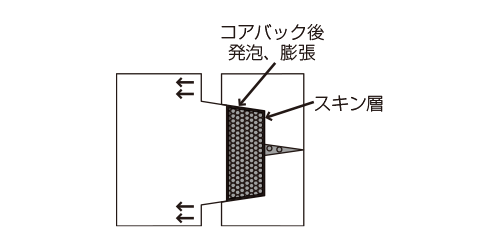

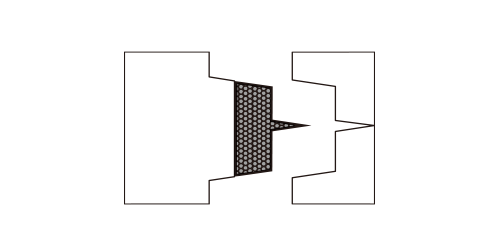

コアバック法とは、発泡性溶融樹脂を充填する際には容積を小さくしておき、充填後に容積を拡大することにより気泡を発生、製品を膨らませる工法です。容積を拡大した分を気泡の拡大で補うため、コアバックによって厚みを増しても重量は増えません。

さらに製品の剛性は厚みに比例するため、重量が軽くても板厚の効果により剛性を維持して軽量化が可能になります。

発泡成形の特徴

●同じ大きさの製品に比べて軽量で、成形サイクルも短く成形する事が出来る。

●発泡成形としては、剛性も上り、軽くて強い製品が作れる。

●熱伝導性が悪くなる為、熱を通さない、柔らかくなる、電気に強い、等の特長がある。

●成形機のランクダウンが可能

●金型構造が特殊になり、成形機の付帯設備が必要になる為、高額になる。

●製品としては樹脂に発泡剤が入っている為、意匠性のある製品には向いていない。

発泡成形の工程

Step1.

成形材料と発泡剤を混合させた樹脂を成形機に投入

Step2.

金型に射出充填させる

Step3.

金型内に樹脂が充填された後

金型可動側を数ミリ後退させスキ間を作る

Step4.

出来たスキ間に樹脂が発泡をしはじめ製品が膨らむ

Step5.

冷却後、金型を開き、製品を取り出す

Step6.

完成