切削金型の特徴

ZAS型(亜鉛合金)の場合

加工や磨き仕上げ等が容易

短納期に対応が出来、低コストにての製作が可能

使用済みになった金型材料は、リサイクルが可能

試作型や小ロット生産用金型に適している

製品精度は良い

ZAS型(亜鉛合金)の場合

溶接性が悪い

金型の耐久性は劣る

鉄型の場合

錆びによる腐食が起こる

加工時間がかかる

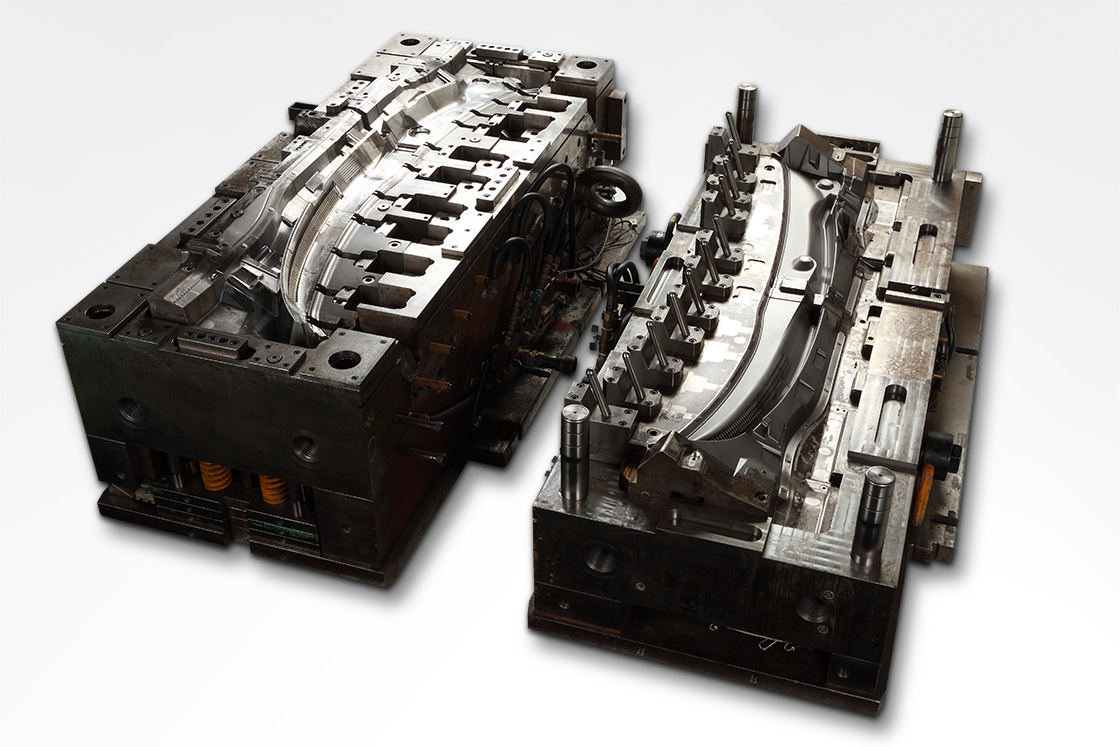

加工可能クラス

金型総重量 7.5t

射出成形 1300tクラスに対応可

切削金型 材料

・アルミ材、ZAS材(亜鉛合金)、鋼材

切削金型の工程

Step1.

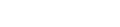

パーティングッライン(分割面)の製作

製品データを基に製品形状やパーティングラインを製作し金型立体モデルをコンピュータ内で製作する。

Step2.

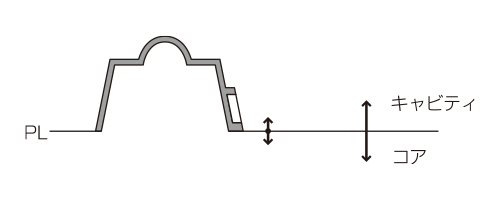

アンダーカットの処理コア

成形品を型開閉方向に取出せない部位があるか検討し、あればスライドの設定をする。

Step3.

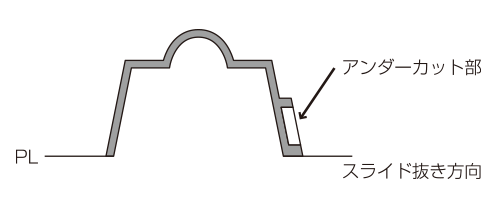

型サイズの設定

製品サイズ、ゲート設定、押出しのピンのバランス、スライドの大きさなどから金型の大きさを決める。

Step4.

金型加工用データの製作

立体化したモデルから各部品の加工データを製作する。

Step5.

金型加工用データの製作

マシニングセンタ

・加工データを基に型材を切削加工する。

ワイヤーカット

・貫通穴などマシニングセンターでは加工できない穴をあける。

放電加工

・マシニングセンターでは加工できない形状を電極を使って加工する。

Step6.

仕上げ・組付け

仕上げ工程では、意匠面の磨きや離型性を考慮してのリブ磨きキャピ・コア・入れ子・アンギュラスライド・傾斜スライドの調整や摺動確認し組立て図を基に金型部品の組み立てをする。

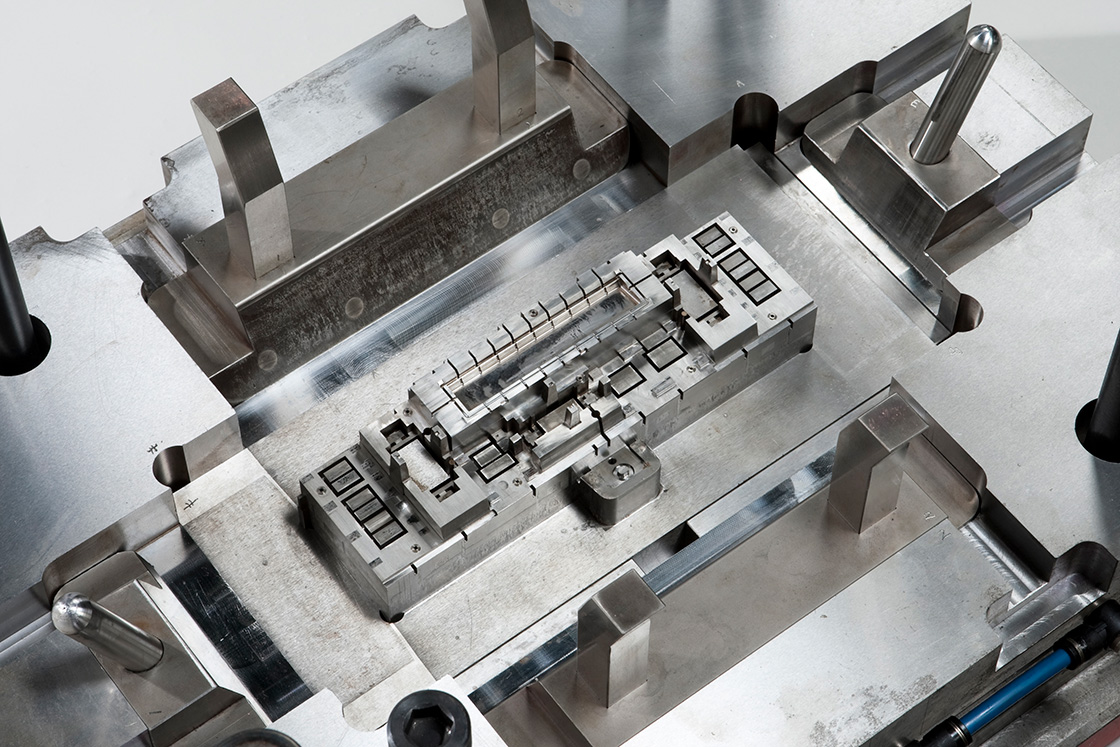

製品一例

ハウジングヒーターコントロール

500×400×600

ルーバーカウルトップベンチレーション

1850×750×950